Auguste Verneuil n’était pas un horloger. Son nom n’est d’ailleurs pratiquement pas mentionné lorsque les connaisseurs débattent des grandes innovations dans l’histoire horlogère. Lorsque ce savant français a développé et patenté sa méthode de synthétisation du saphir, il n’avait clairement pas l’horlogerie en tête, quand bien même son père était horloger de profession. Son invention, brevetée en 1902, n’en a pas moins profondément changé le monde de l’horlogerie.

Auparavant, seules les montres de poche les plus précieuses étaient équipées de coussinets en rubis afin de réduire l’usure de la platine et des ponts. Tout comme le saphir, le rubis appartient à la famille des corindons. En fait, les rubis et les saphirs partagent la même structure atomique et les mêmes qualités physiques. Leurs différentes couleurs sont dues principalement aux oxydes présents dans leur structure. Ils occupent la deuxième position des matériaux les plus solides sur terre, juste après le diamant. Les rubis naturels sont extrêmement rares et onéreux. D’autant plus convoités à l’époque que les orfèvres les utilisaient également pour leurs pièces de joaillerie. De plus, les rubis étaient difficiles à tailler et à percer en raison de leur forme, de leurs inclusions et de leurs possibles fissures, susceptibles de casser la pierre durant le processus de perçage.

La méthode Kyropoulos

Avec les rubis synthétiques, tout a changé. Les pierres naturelles pouvaient rester du domaine de la joaillerie. De son côté, l’industrie horlogère avait désormais à disposition des rubis parfaitement réguliers et à moindres coûts. Du coup, les coussinets en rubis et les palettes des ancres n’étaient plus l’apanage des montres les plus coûteuses.

Verneuil était un chimiste et sa méthode est appelée « processus de fusion à la flamme ». Elle consiste à faire passer au goutte-à-goutte de l’oxyde d’alumine pulvérisé au travers d’une flamme dégageant une chaleur d’environ 2’100 °C. Au moment où la poudre fondue se dégage de la flamme, elle tombe sur un germe cristallin, ou corindon, qui sert de modèle pour la structure atomique du cristal qui va commencer à pousser comme une stalagmite, à mesure que la poudre fondue continue de tomber. Alors que, proportionnellement, la taille du germe diminue, le monocristal solidifié croît pour prendre la forme d’une bougie ou d’une balle.

Initialement, la taille des rubis ainsi obtenus était limitée, particulièrement au niveau de leur diamètre. Ils étaient donc parfaits pour la production de coussinets en rubis ou de palettes. Mais pendant longtemps la production de rubis synthétiques de plus grandes dimensions est restée impossible. Jusque dans les années 1970, où un processus développé en 1936 par un physicien grec du nom de Spyro Kyropoulos, émigré en Allemagne, a pu être mené à terme. Pour la première fois, l’industrie pouvait produire un verre à haute résistance aux rayures à partir d’un corindon. La méthode Kyropoulos consiste à faire fondre le même oxyde d’alumine dans un creuset à 2’100 °C. Dans ce cas, le germe doit être positionné au centre du liquide en fusion. Et pour que celui-ci garde une structure atomique régulière lors de la solidification, il doit être refroidi très doucement en partant du centre. Dépendamment de la taille du creuset, le processus peut prendre plusieurs jours. Tous les corindons produits synthétiquement doivent subir un traitement thermique après solidification. Sinon, ils restent trop fragiles et se brisent au moindre choc. Le plus large monocristal produit récemment avec la méthode Kyropoulos avait un diamètre de 30 cm et pesait 350 kg.

Un rêve d’horloger devenu réalité

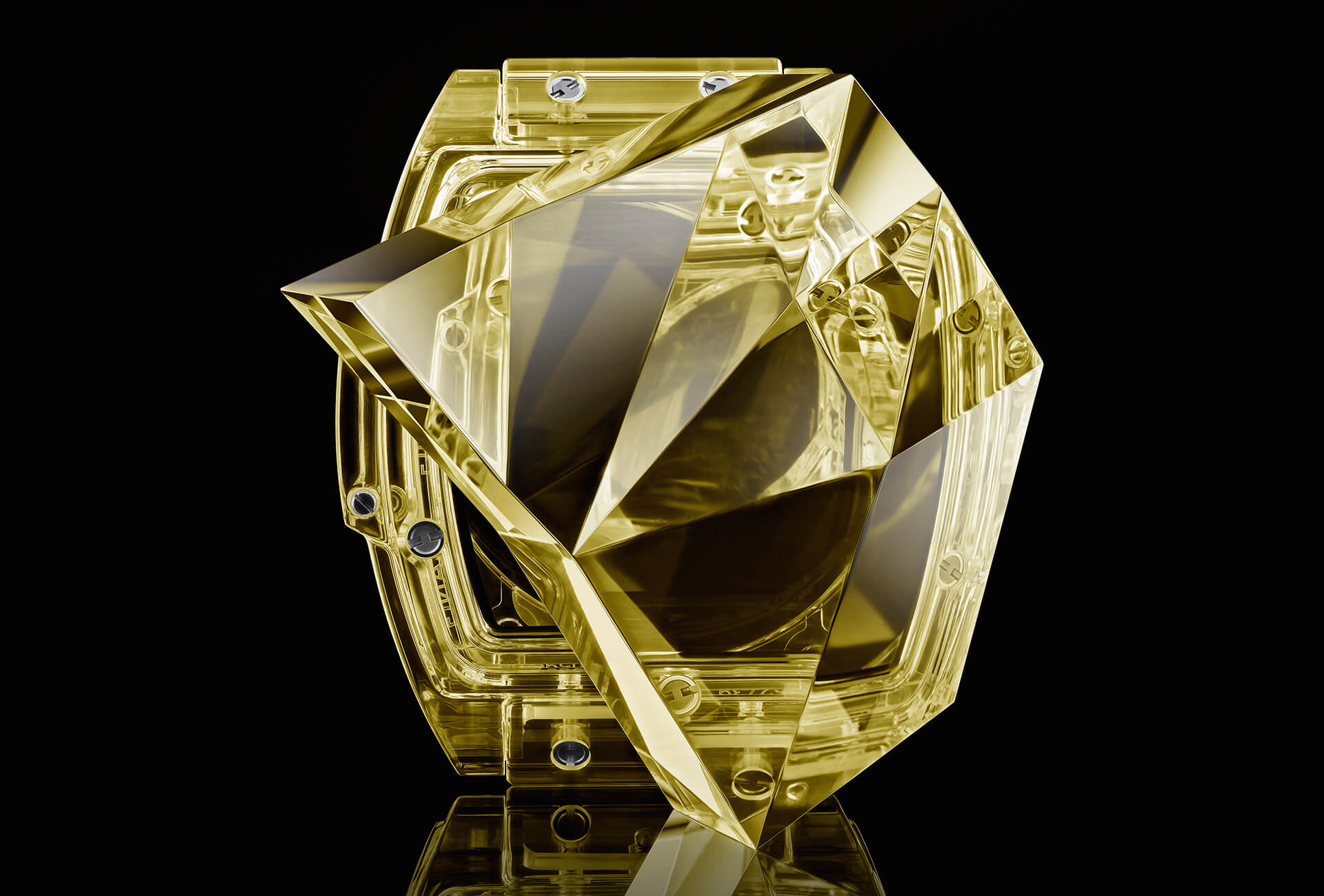

La possibilité de produire des monocristaux de plus grandes dimensions a ouvert un grand nombre d’options aux industries intéressées par les vertus de ces matériaux ultra-durs comme l’optique et surtout l’horlogerie. Parmi les pionniers qui ont utilisé des saphirs synthétiques dans les années 1970, on trouve des marques comme Rado et Century. Ces deux Maisons se sont même aventurées au facettage du matériau en le traitant comme une énorme pierre précieuse.

La possibilité de produire des monocristaux de plus grandes dimensions a ouvert de nombreux champs d’application à l’industrie.

Malgré le fait que ce matériau peut être fondu, il n’existe aucun moyen de le mouler pour lui donner une forme spécifique. Il doit être travaillé à son état solide. Et comme il est extrêmement dur, il ne peut être taillé que par laser à haute énergie ou usiné avec des outils en diamant. Récemment, des composants d’habillage en saphir sont apparus en réponse à cette tendance rétro qui a envahi le marché. Ils imitent presque parfaitement les formes données au Plexiglas dans les années 1950 et 1960 avec l’avantage d’être parfaitement résistants aux rayures.

En attendant, les machines CNC équipées d’outils en diamant capables d’usiner des blocs de saphir ont nettement évolué, rendant accessible le rêve de tout horloger, à savoir la réalisation d’un boîtier entier en saphir transparent. Mais à cause de l’extrême dureté de ce matériau, il faut prévoir jusqu’à un jour entier pour la réalisation d’un boîtier complexe, sans compter le travail de polissage des surfaces. Le coût élevé d’un tel boîtier n’est pas dû uniquement à la valeur du matériau mais également au temps de travail pour le réaliser.